我国黄磷年产能约为100万吨,占世界黄磷总产量的80%以上。黄磷尾气中富含85%以上的CO,是一种经济价值很高的二次能源。以年产量为10万吨的黄磷厂为例,黄磷尾气年产量为2.7×108m3,假设其中25%用于原料烘干,其它可用于发电,每年的经济效益可达1亿元以上。

黄磷尾气含有硫、磷、砷、氟等杂质,可直接工业应用的难度大,PH3和单质P4较难脱除,将直接影响黄磷尾气进一步的高效利用。比如:发电机组燃烧发电要求总磷、总硫均低于20mg/m3,否则PH3和P4在燃烧过程中会生成磷酸,对锅炉的腐蚀较为严重,影响锅炉的稳定运行;用于高附加值化工产品合成时要求总磷低于1ppm,越低越好。总之,磷的去除是黄磷尾气高效利用的关键所在。

-现有脱磷技术存在不足-

国内已有研究机构及院校相继开发了一些针对黄磷尾气的脱磷技术,但效果不理想,目前主要的脱磷技术有如下两种:

1.变温吸附(TSA) + 变压吸附(PSA)

该工艺路线复杂,投资较高;吸附剂用量大、装置占地面积大;脱磷前需要先脱硫,需用惰性气体或蒸汽再生,再生温度较高(350℃以上),原料气中磷含量波动影响脱磷效果。

2.不连续催化氧化

脱磷为间歇操作,需多塔进行切换,吸附饱和后催化剂需再生,影响催化剂寿命,脱磷前要将大部分硫脱除(催化剂不耐硫),投资较大,操作比较复杂。

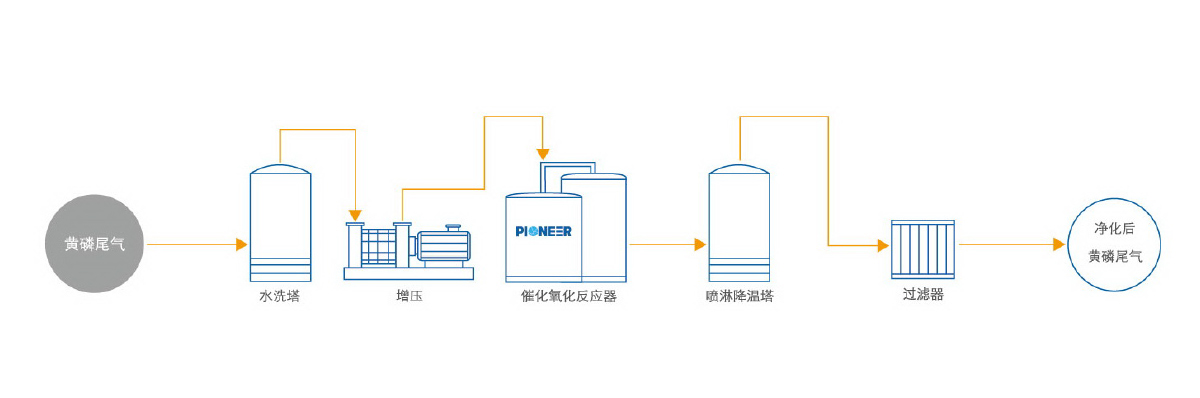

-君本DePOx脱磷工艺特点-

深度净化:DePOx工艺可以将黄磷尾气中的总磷降低至1ppm以下。

连续脱磷:DePOx工艺可连续脱除黄磷尾气中的磷,生成的磷氧化物随着反应后气体被带出反应器,不在催化剂上累积,因此脱磷过程中无需切换再生。

性能稳定:DePOx脱磷催化剂性能稳定,可长时间使用而无需更换,催化剂使用寿命大于4年。

耐硫性强:DePOx催化剂具有良好的耐硫性,硫化物不影响DePOx催化剂脱磷的使用。

适应性好:在一定范围内,总磷含量波动或气量波动时,不影响脱磷效果和使用寿命。

成本低廉:DePOx工艺装置数量少,占地面积小,一次性投资低,长期运行成本低。

操作简单:装置操作简单,维护方便。